A ferrugem em metais é um sério problema observado no chão de fábrica nos mais diversos ambientes industriais. Os metais que possuem o ferro como principal componente, podem sofrer um processo de corrosão que culmina na inviabilização de ativos fundamentais da produção, causando sérios prejuízos à operação.

De acordo com um estudo realizado pela National Association of Corrosion Engineers (NACE), incorporada pela Association for Materials Protection and Performance (AMPP), 3,5% do PIB mundial é perdido anualmente em função desse problema.

Neste post, vamos explorar as causas da ferrugem em metais e o que fazer para preveni-la, evitando transtornos, improdutividade e prejuízos operacionais e financeiros. Continue a leitura e confira.

Principais causas da ferrugem em metais industriais

Umidade e Oxigênio

A exposição à umidade, seja através de água ou vapor, cria condições ideais para a corrosão, pois a água atua como eletrólito, facilitando a reação química entre o ferro e o oxigênio. Além disso, a condensação em superfícies frias pode acelerar o processo de ferrugem.

Ambientes Ácidos ou Alcalinos ou Contaminados

Ambientes ácidos, como os contendo ácido sulfúrico ou clorídrico, aceleram a corrosão e desestabilizam sua superfície. Soluções alcalinas também promovem a corrosão, embora de maneira menos intensa que os ácidos. O processo causa a formação de pilhas eletroquímicas entre as áreas anódicas e catódicas do material ferroso, levando a formação de ferrugem.

A acidez ou alcalinidade do meio em que os materiais estão expostos influenciam na severidade do processo de ferrugem, onde problemas são observados a partir de soluções ácidas utilizadas em ambientes industriais, da chuva e maresia do ar.

Poluentes atmosféricos, como dióxido de enxofre (SO 2) e óxidos de nitrogênio (NOx), também formam ácidos fracos em contato com a umidade, sendo agentes potenciais na corrosão do metal.

Temperatura

Altas temperaturas são outro fator que aceleram as reações químicas, aumentando a taxa de corrosão, enquanto variações térmicas podem causar rachaduras ou falhas em revestimentos, expondo o metal à ao ambiente, e como consequência, a ferrugem.

Design inadequado ou esforços mecânicos

Design inadequado pode provocar o acúmulo de água e a ausência de inspeção,colabora com a produção da corrosão e da ferrugem. O contato entre metais diferentes em um projeto, também pode ser a origem de focos de corrosão galvânica, além disso, tensões e fadiga mecânica podem causar fissuras na superfície do metal, criando pontos onde a corrosão pode iniciar.

Danos aos revestimentos ou exposição química

Danos aos revestimentos, com pinturas desgastadas ou rachaduras, expõem o metal à umidade e ao oxigênio, facilitando a corrosão. O mesmo pode acontecer com a exposição de metais a produtos químicos corrosivos, como solventes e produtos de limpeza agressivos.

Maneiras de prevenir a ferrugem em metais

Como se observa, as causas da ferrugem em metais são comuns nos mais diversos ambientes, tornando indispensável o trabalho na prevenção. Para isso, recomendamos as seguintes ações:

Proteção e revestimentos adequados

Como vimos, a umidade é um sério problema para os metais, por isso é fundamental, na medida do possível, proteger equipamentos da ação climática ou exposição ao vapor/água.

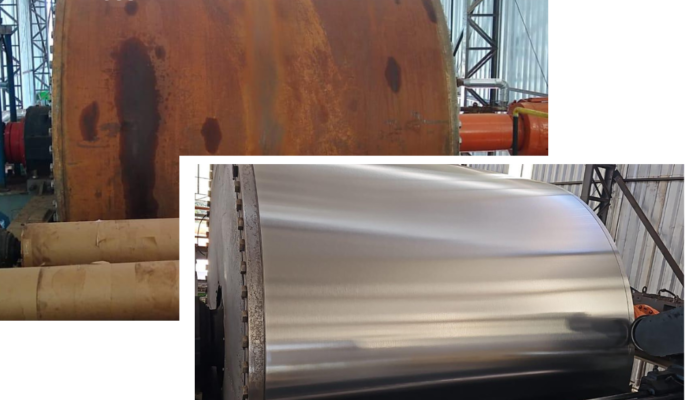

Em razão da própria operação de equipamentos – como parques eólicos ou mesmo cilindros secadores de papel – é impossível evitar a umidade. Neste caso, é sempre bom considerar revestimentos adequados para cada equipamento.

Os revestimentos metálicos são grandes aliados na proteção de metais, uma vez que criam uma barreira eficaz contra a umidade e o oxigênio, aumentando sua vida útil e alongando intervalos entre manutenções. Além da proteção contra a ferrugem em metais, esses revestimentos colaboram para a melhoria dos processos onde ocorrem atritos, adesões e abrasões.

Dentre os metais que podem ser utilizados como revestimentos protetores, são destaques:

- Cromo duro,

- Carboneto de tungstênio,

- Ligas de inox,

- Óxido de alumínio,

- Ligas de cobre,

- Zinco/ Alumínio,

- Entre outras.

Redução de fadiga e uso de materiais resistentes

Minimizar tensões mecânicas e fadiga em estruturas metálicas pode colaborar com a proteção de equipamentos, utilizando técnicas de design que distribuem cargas e reduzem pontos de estresse. Na medida do possível, também recomendamos o uso de metais e ligas que possuem maior resistência à ação mecânica, como carbeto de tungstênio, aço inoxidável ou ligas de alumínio.

Controle de ambiente

Outra opção para controlar a corrosão, é o controle da ação do ambiente, através da instalação de desumidificadores em áreas com alta umidade e utilização de revestimentos adicionais ou barreiras para proteger metais em ambientes expostos a ácidos e sais. Em equipamentos submersos ou expostos a água, empregue ânodos de sacrifício para corroer no lugar do metal principal.

Manutenção e limpeza

Realize inspeções periódicas para identificar e corrigir problemas como revestimentos danificados e sinais iniciais de corrosão. Além disso, mantenha os equipamentos limpos e livres de contaminantes que possam promover a corrosão.

Para a garantia da qualidade e de resultados que definitivamente previnem a ferrugem em metais, conheça os revestimentos da Sulcromo. Estamos há mais de 50 anos desenvolvendo soluções contra corrosão – consulte um de nossos especialistas para saber como podemos proteger a sua produção.