A cavitação hidráulica é um problema bastante comum em usinas hidrelétricas e na indústria de petróleo e gás. Um fenômeno criado pela passagem de pulsos de ondas de choque durante seu movimento, oriundos da vaporização de um líquido operando sob pressão reduzida:

Como resultado, a ação destas ondas acabam promovendo desgastes em sistemas hidráulicos, reduzindo sua performance ou até mesmo comprometendo o seu funcionamento.

A cavitação costuma ser uma dor de cabeça de gerentes de manutenção que precisam operar com órgãos de sistemas hidráulicos, como turbinas de barragens, cilindros hidráulicos, bombas de vapor, entre outros equipamentos.

Continue a leitura para saber mais sobre cavitação hidráulica e conhecer o revestimento mais recomendado para evitar esse problema.

O que é cavitação hidráulica?

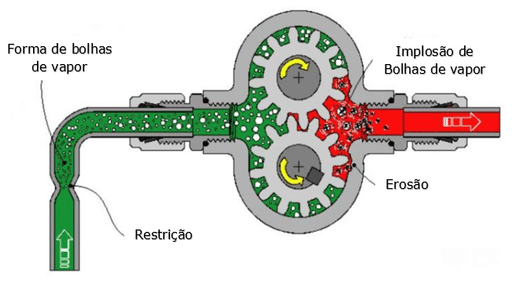

A cavitação hidráulica é um fenômeno físico que ocorre no interior de sistemas hidráulicos. Ela consiste na formação de bolhas de vapor que se formam à baixa pressão, na maioria das vezes em torno dos impulsores de fluidos de bombas, turbinas, válvulas, entre outros equipamentos.

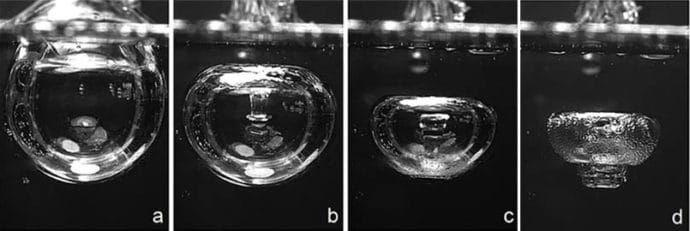

Quando essas bolhas de vapor estouram, elas acabam interferindo na lubrificação das peças metálicas que compõem determinado sistema hidráulico, e seu choque provoca o efeito de “martelinhos” por toda a superfície, conferindo danos e afetando o desempenho das máquinas. Esses danos são chamados de desgastes por cavitação:

Como resultado observamos paradas de máquinas não programadas ou, dependendo do nível, na perda total do equipamento – o que pode gerar um elevado custo para as empresas. Mas será que tem como evitar?

A realização de inspeções periódicas nos itens que contemplam os sistemas é fundamental para identificar possíveis danos por cavitação hidráulica em estágios ainda iniciais, e assim, evitá-los através da manutenção adequada como através da aplicação de revestimentos metálicos.

Revestimentos metálicos contra desgastes por cavitação

Por conta de suas características de antiaderência, alta resistência à corrosão, à oxidação, às altas temperaturas, ao desgaste por abrasão, desgaste por atrito, revestimentos como o cromo duro e carbeto de tungstênio podem ser as soluções mais indicadas para evitar este tipo de desgaste.

A definição do revestimento mais adequado se dá através da análise do perfil do equipamento (cromo duro sendo mais indicado para camisas hidráulicas, carbeto em paletas de bombas, como dois exemplos), sua operação em máquina, o nível do desgastes, entre outras considerações avaliadas durante a inspeção técnica.

Entre em contato para agendar uma inspeção. Nossas soluções visam a economia e a melhora do desempenho de sua linha produtiva, sem cavitação, sem dor de cabeça.